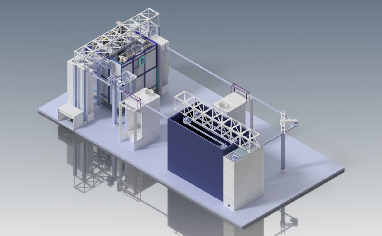

Участок порошковой покраски содержит весь комплекс оборудования, необходимого для проведения покрасочных и сушильных работ. К нему относятся:

- камера покраски;

- печь полимеризации;

- система транспортировки;

- устройства для нанесения краски.

Камера для покраски представляет собой изолированное помещение, в котором производится напыление порошковой краски на предмет. С этой целью используются пистолеты-распылители. Боксы имеют различные размеры, которые зависят от размеров окрашиваемых деталей.

Печь полимеризации – это сушильная кабина, предназначенная для термического отверждения порошковой краски. Это заключительный этап в комплексе окрашивания.

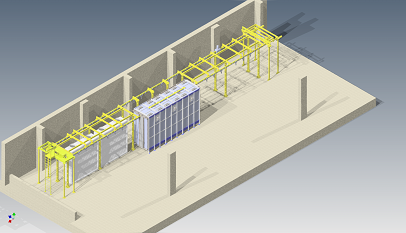

Система транспортировки служит для перемещения изделий по покрасочной линии. Она бывает верхняя и нижняя. При верхней транспортировке детали подвешиваются на специальных приспособлениях. При нижней – раскладываются на загрузочных тележках.

Виды линий

Различают несколько видов покрасочных линий:

- Кольцевая

- Полукольцевая

- Параллельная

- Г-образная

- Двухпостовый участок.

Кольцевой, полукольцевой и параллельный участки используются в порошковом окрашивании небольших изделий. Производительность этих линий составляет 5-10 подвесок в час. Максимальный вес окрашиваемых деталей – 80 кг.

Г-образная линия также применяется для покраски небольших изделий. За один цикл можно одновременно обработать 36 штук.

Более высокой производительностью отличается типовой двухпостовый участок. Он оборудован двумя постами для маляров, которые окрашивают изделия одновременно с двух сторон.

Алгоритм работы

Детали, предназначенные для покраски, завешиваются на верхнюю транспортную систему и ручным способом перемещаются в покрасочную кабину. Здесь с помощью распылителей на них наносится порошковая краска. После этого детали переносятся на загрузочную тележку и закатываются в сушильную печь. В ней при температуре от 130 до 220°С происходит расплавление и отверждение красящего порошка. В результате на поверхности образуется стойкое защитное и декоративное покрытие. По окончании процесса полимеризации оператор разгружает тележку.

Участок покраски с предварительной подготовкой

Довольно часто перед окрашиванием требуется подготовка поверхности. Для этого используется агрегат химической подготовки. В нем производится обезжиривание, фосфатирование и промывка поверхности технической и деминерализованной водой. После этого изделия просушиваются и отправляются в двухпостовую окрасочную камеру. Далее окрашенные заготовки поступают в печь полимеризации, где происходит термоотверждение порошковой краски. Когда все этапы пройдены, оператор вручную разгружает конвейер. Производительность участка составляет 75 деталей в час.

При организации линии покраски с предварительной химической подготовкой необходимо учитывать тот факт, что сточные воды нельзя спускать в бытовую канализацию. Для этого проектируется и монтируется локальное очистное сооружение. Оно делит сток на концентрат, подлежащий утилизации, и деминерализованную воду, которую можно в дальнейшем снова использовать.

Особенности комплексов

Покрасочные линии могут работать в ручном и автоматическом режимах. Параллельные, полукольцевые, кольцевые и Г-образные участки отличаются компактностью, просты в эксплуатации, занимают небольшую площадь и являются бюджетным вариантом. Модульное строение позволяет изменять конфигурацию в зависимости от пожеланий заказчика.

В любых линиях востребованы камеры как тупикового, так и проходного типов.

Модули проходного типа имеют наибольшее распространение, так как они оборудованы двумя дверями для загрузки и выгрузки изделий, что значительно увеличивает их производительность и экономит время на перемещение деталей между циклами. В участке модули соединены между собой единой транспортной системой.

Тупиковые боксы оборудованы одной дверью для загрузки и выгрузки изделий. Поэтому они имеют невысокую производительность и используются на небольших предприятиях с маленькими и непостоянными объемами покрасочных работ.

Требования

Для обеспечения безопасной работы линии необходимо соблюдение определенных правил:

- Размер площади под участок должен учитывать не только размещение всех рабочих циклов, но и временное складирование изделий;

- Покрасочные модули обязательно оснащаются приточно-вытяжной вентиляцией и рекуператором для сбора порошка;

- Температура воздуха во время окрашивания составляет 18-30°С, относительная влажность 40-60%;

- Участок оборудуется автоматической пожарной сигнализацией и ручными средствами пожаротушения;

- При возникновении аварийной ситуации обеспечивается быстрый доступ для обслуживающего персонала и спасательных служб.