Проектирование и изготовление порошковой линии покраски представляет собой создание современного высокотехнологического комплекса, предназначенного для быстрой и качественной покраски различных изделий порошковым составом.

Особенности проектирования

Производство современного окрашивающего оборудования выполняется серийно. Оно может иметь разную комплектацию, разделяться на типы и функциональное предназначение.

При создании проекта устройств включаемых в состав окрасочных механизмов необходимо учитывать несколько факторов:

-

обязательно должна быть предусмотрена эффективная вентиляция;

-

качественно разработано отопление цехов;

-

осуществление контроля устранения отходов производства;

-

точно рассчитаны технологические решения;

-

спроектированы системы пожаробезопасности;

-

разработка установки водоснабжения, канализации и водоотвода;

-

проектировка локальной системы сигнализации и пожаротушения;

-

оснащение очистными сооружениями для исключения риска загрязнения окружающей среды и влияния на здоровье человека;

-

конструирование устройства для очищения сточных вод.

Оборудование может быть изготовлено в нескольких типах осуществления покраски:

-

ручном;

-

автоматическом;

-

полуавтоматическом.

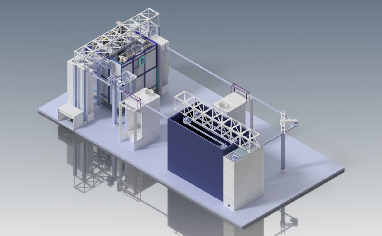

Состав комплекса оборудований

Система агрегатов состоит из нескольких элементов, необходимых для правильной работы линии:

-

участок для подготовки продукции;

-

участок сушки после предварительной подготовки;

-

камера нанесения полимера;

-

печка сплавления;

-

система транспортировки;

-

шкаф для управления.

Участок предварительного очищения

Используется данный агрегат для чистки деталей перед окрашиванием. Очищение может производиться несколькими способами, к ним относятся:

-

окунание;

-

струйный облив;

-

комбинированный метод.

Во время обработки выполняется больше трех разных стадий очищения. От количества операций зависит итоговое качество окрашивания.

Сушильный бокс

Данная часть механизма предназначена для качественного устранения оставшейся влажности с поверхности заготовок прошедших предварительную обработку. Перед нанесением порошкового красителя детали должны пройти процедуру сушки.

Конструкция печей для сушки может быть выполнена в нескольких разных вариантах:

Способ нагревания кабины, будет зависеть от выбранного энергетического носителя для всего механизма окрашивания. Печи представляют собой конструкцию, состоящую из металлического каркаса, который изготавливается путем сварки стальных элементов. Кабина утеплена многослойными панельными листами.

Устройство в своем составе содержит:

Между данными элементами воздух должен свободно циркулировать. За счет чего тепловая энергия передается от печей к деталям.

Кабина нанесения

Этот агрегат считается сердцем всей линии полимерного окрашивания. Тут происходит операция покрытия поверхности деталей полимерным составом. Возможно изготовление оборудования разного типа:

-

ручного;

-

автоматизированного.

Как правило, кабина оснащается устройством рекуперации для отлавливания частиц порошка, не попавшего на изделия, их очистки и повторного пуска в работу.

Печка плавления материала

Агрегат необходим для образования конечного покрытия. Детали из камеры напыления поступают в блок полимеризации. Основной функцией бокса является обеспечение необходимого температурного режима, для запекания полимеров. Температура внутри помещения нагревается до 220 градусов.

Печи могут быть выполнены:

-

газовые;

-

дизельные;

-

электрические.

Самым выгодным вариантом принято считать газовые установки.

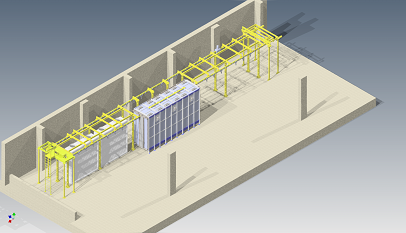

Система конвейера

Механизм для перемещения заготовок по транспортной системе на обработку. Может быть:

-

монорельсовый конвейер;

-

тактовый конвейер.

Установка управления

Автомат осуществляет несколько обязательных функций:

-

качественный контроль над рабочим режимом;

-

поддержка технологических режимов;

-

контроль за выполнением операции;

-

выбор оптимального режима работы;

-

регулирование затраты энергии и технологических требований к выполнению процессов.

Немаловажным при создании проекта линии и ее изготовлении является итоговая стоимость установки. Стоимость готовых устройств зависит:

-

от размеров;

-

необходимой производительности цеха;

-

размер деталей, которые будут обрабатываться;

-

условий труда;

-

необходимое качество покрытий;

-

долговечность агрегатов.

Наша компания занимается проектированием цехов и их изготовлением. Наши специалисты подберут подходящее оборудование к каждому индивидуальному заказу, учитывая задачи для выполнения, условия работы и особенности планировки помещения, где будет установлена линия.