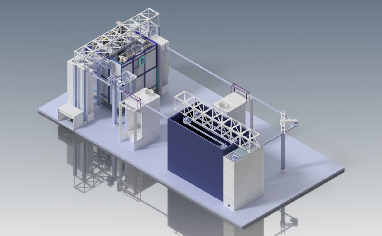

Линия для нанесения порошковой краски – это цикл работ, состоящий из трех основных этапов:

- подготовка изделия;

- покраска;

- полимеризация покрытия.

Для последовательного выполнения этих работ нужна транспортная система и вспомогательное оборудование.

Подготовка изделий

Этот этап осуществляется в подготовительной камере. Здесь производится очистка и обезжиривание поверхности. Очистка делится на механическую и химическую. Первая позволяет очистить от грязи и старой краски с помощью абразивных материалов. Вторая растворяет загрязнения посредством специальных химических составов. После этого изделия промываются чистой технической водой и сушатся. Иногда после просушки проводятся процедуры хроматирования и фосфатирования. Они предотвращают появление коррозии и способствуют высокой адгезии. Если техническая вода недостаточно чистая, то ее заменяют деминерализованной.

Покраска

Далее подготовленная деталь попадает в покрасочный бокс. В линиях покраски, как правило, используются камеры проходного типа, так как они обеспечивают высокую производительность. Это сборная конструкция, имеющая двери на противоположных концах. С одной стороны детали загружаются в бокс, из другой выгружаются. Двери закрываются герметично благодаря резиновым уплотнителям, чтобы красящий порошок не попал наружу.

Нанесение порошковой промышленной краски требует определенной температуры воздуха внутри покрасочного бокса. В качестве источника тепла используется электрическая, дизельная или газовая горелка. Температура поддерживается электрическими или водяными батареями.

Напыление краски производится с помощью пистолета-распылителя. Их может быть не один, а несколько. В автоматических линиях используются роботы, имеющие стационарное положение или двигающиеся с помощью манипуляторов.

В боксах по окрашиванию порошковой технической краской обязательно присутствует рекуператор. Он собирает в рабочем объеме весь красящий порошок, который не осел на детали во время покраски, а также сброшенный с фильтров после их очистки пневмоударом. Собранный порошок собирается в бункер и отправляется на повторный окрасочный цикл.

Как только напыление краски завершено, детали поступают в печь полимеризации.

Полимеризация покрытия

В камере полимеризации происходит термическое отверждение порошковой краски. Под воздействием высокой температуры от 90 до 250°С в течение определенного времени красящий порошок плавится и образует на поверхности полимерное покрытие. Оно придает изделиям красивый внешний вид и защищает от атмосферных осадков.

Для качественной работы печи необходимо выполнение основных условий:

- время прогрева камеры до 180°С – 30 минут;

- время полимеризации – 5-60 минут;

- равномерный прогрев внутреннего пространства;

- постоянная скорость обдува деталей.

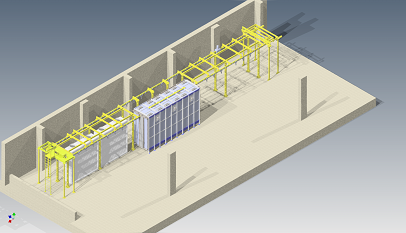

Транспортная система

Для последовательного перемещения изделий между этапами линии окраски служит транспортная система. Она бывает ручная и автоматическая. В ручном варианте детали загружаются на тележку и закатываются в бокс по рельсам, размещенным на полу. Если рельсы расположены на потолке, то изделия загружаются в камеру в подвешенном состоянии. В автоматических линиях ручной труд минимизирован или полностью исключен. В них детали перемещаются с помощью конвейера.

Вспомогательное оборудование

К этому оборудованию, помимо инструментов для покраски, относятся подъемники, лифт-площадки и передвижные платформы. Они необходимы для передвижения маляра вокруг окрашиваемого крупноразмерного объекта, например, вагона поезда, составной части подъемного крана, корпуса автобуса или самолета и т.д.

Безопасность

Для безопасной работы линии порошковой покраски необходимо соблюдение следующих правил:

- расстояние между покрасочным боксом и камерой полимеризации не менее 1 м;

- своевременная утилизация отработанного порошка;

- оснащение датчиками, распознающими сбой в работе оборудования;

- оснащение системой, прекращающей подачу электроэнергии в случае возникновения аварии.

Выбор линии окраски

При выборе или комплектации окрасочной линии надо руководствоваться тем, какие детали и изделия будут окрашиваться. Существуют горизонтальный и вертикальный конвейеры. Есть оборудование, с помощью которого обрабатываются стекло, дерево, сталь. Для окраски крупногабаритных изделий применяются специализированные конвейеры. Кроме того, надо обратить внимание на производительность оборудования, его оснащенность и тип энергоносителя.

Линии полимерной покраски получили очень широкое применение в самых разных отраслях: машино- и приборостроение, производство военной, бытовой техники, металлической мебели, кровельных материалов и т.д.