Линия автоматической покраски служит для высококачественного нанесения лакокрасочного покрытия на различные изделия, причем осуществляться это может как в крупносерийном ограниченном производстве, так и при выпуске деталей, идущих поточным производством.

Достоинства

Линия автоматической схемы распыления краски является самым лучшим выбором для нанесения защитного покрытия на заготовки и обладает следующими преимуществами:

- При такой схеме покраски расход материала гораздо более экономичен, чем при использовании жидких лакокрасочных средств.

- Данная технология не наносит вреда экологической обстановке и людям.

- Позволяет существенно сэкономить время и применение человеческих ресурсов.

- Гораздо шире возможность получения самых разных покрытий с оптимальными потребительскими качествами.

- Есть возможность регулировать толщину нанесенного слоя краски. При этом текстура этого покрытия может задаваться в автоматическом режиме.

- Нанесенный гарнисаж получается очень прочным и весьма устойчивым к механическим повреждениям, перепадам температуры и атмосферным осадкам.

Тонкости монтажа и правила безопасности

Во время установки автоматических линий покраски необходимо строго придерживаться нескольких ключевых принципов:

- Утилизация отработанного красящего порошка должны быть быстрой и безопасной.

- Гарантировать эффективное функционирование систем вентиляции.

- К технологическому комплексу важно обеспечить быстрой доступ пожарных расчетов в случае возникновения потребности тушения возгорания. В продолжение этого следует указать, что установка аппарата, обнаруживающего горение и подающего сигнал тревоги, обязательна.

Этапы и оборудование

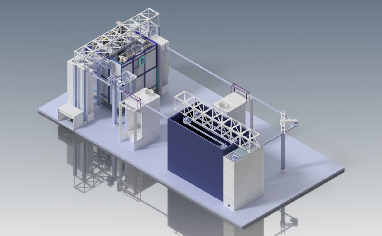

Современная линия автоматической системы окраски имеет 4 основные стадии:

- Подготовка поверхностей деталей и заготовок.

- Непосредственное нанесение лакокрасочного материала.

- Высушивание (полимеризация или же термоотверждение).

- Охлаждение.

На начальной позиции изделие всегда подвергают тщательной очистке и обезжириванию, а также осуществляют противокоррозионные мероприятия, вымывают и обязательно просушивают. Промывание выполняется как в обычной, так и дистиллированной воде.

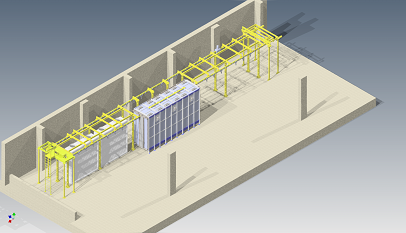

Само же окрашивание поверхностей производится в специальной камере, стыки которой полностью герметизированы и наделены большими радиусами скругления, что дает возможность быстро выполнять очистку рабочей зоны во время пауз. Кроме того, это помещение возведено из металла или особо прочного пластика и оборудовано системой фильтрации и вентиляции для обеспечения разряжения и нагнетания воздуха в кабине. Количество фильтроэлементов напрямую зависит от линейных размеров окрашиваемого покрытия.

Образовавшиеся в ходе технологических операций излишки порошковой краски накапливаются в фильтрах, которые с определённой периодичностью продувают в ручном или автоматическом режиме сжатым воздухом. После этого отработанный порошок попадает в контейнер, где проходит тщательную очистку и становится вновь готовым к повторному использованию, что в свою очередь обеспечивает значительную степень экономии расходного материала и снижение себестоимости готовой продукции.

Нанесение краски происходит с использованием ручных или автоматических распылителей. Первые используются малярами, а вторые монтируются на роботизированные манипуляторы и фиксируются в стационарном положении в камере окраски.

Затем линия полимеризации активирует печь для запекания порошкового лакокрасочного материала на поверхности заготовки. После покраски полученное декоративное покрытие подвергается нагреву до температуры 180-220 С°, что гарантирует равномерное затвердевание нанесенного слоя. При этом изделие разогревается максимально равномерно по всей площади, а разница температуры составляет не более 5 С°. Управляется полимеризационный агрегат с помощью автоматизированного пульта. Печи производятся с газовым, дизельным или же электрическим нагревом.

С целью обеспечения перемещения окрашенных заготовок используется транспортная система, в качестве которой чаще всего применяют автоматический конвейер. При этом практически каждая линия высокотехнологической покраски оснащена логическим контроллерами, позволяющими обеспечить режимы подготовки процессе, построить температурные графики, проконтролировать работу газовых горелок и электрических нагревательных элементов.

Завершающим этапом является охлаждение окрашенного изделия, которое может протекать как естественным способом, так и принудительным, когда происходит интенсивный обдув воздухом для удаления избытков тепла.