Автоматическая покраска металлоконструкций освобождает работников предприятия от монотонного труда. При этом повышается производительность, улучшается качество в несколько раз, обеспечиваются безопасные условия производства.

Такие линии в основном проектируются под конкретного заказчика. С учетом требований производственного процесса и бюджета, которым располагает заказчик.

На рынке оборудования представлены три вида комплексов:

-

Для небольших производственных мощностей, ИП, мелкосерийных производств с небольшим бюджетом, промышленность предлагает полуавтоматические линии. Они позволяют выполнять покраску изделий любой формы. В ее состав входят устройства механической подготовки поверхности, покрасочная камера, сушильный бокс, транспортная система. Она может работать в ручном или автоматическом режиме;

-

Автоматические комплексы покраски металлоконструкций. Применяются на серийных предприятиях. В состав входят все операции по подготовке поверхности к окрашиванию, нанесение лакокрасочного покрытия или порошковой краски, бокс для высушивания или камера запекания, транспортная система. Весь комплекс управляется микропроцессорным блоком управления. Работает под управлением программного обеспечения, которое вводится в ручном режиме или с помощью подключаемого компьютера;

-

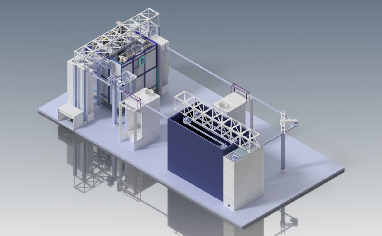

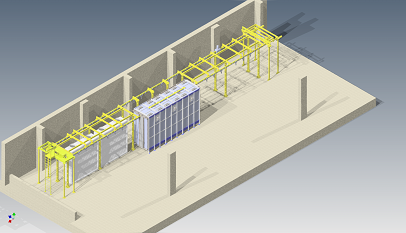

Автоматизированные линии используются на предприятиях машиностроения. Они занимают большие производственные мощности. При этом процесс покраски полностью автоматизирован. Начиная с подготовки до получения готового продукта. В состав входит этап подготовки, нанесение лакокрасочного или порошкового материала. Камеры запекания или высушивания. Ступень приемки готового изделия. Каждый цикл имеет встроенную систему компьютерного управления. Они по каналам связи соединены с центральным компьютером, осуществляющим управление и контроль. Ручной труд сведен к минимуму.

Состав оборудования

Автоматизированная линия состоит из нескольких основных циклов, которые выполняют одинаковые функции независимо от мощности предприятия. Устройства разрабатываются для конкретного предприятия под заданный технологический процесс.

Основными этапами являются:

-

Подготовительная стадия. В него входит комплект оборудования и технологические карты;

-

Покрасочное оборудование. Контейнеры выбираются из условия окрашивания порошковой краской или нанесение лакокрасочного покрытия;

-

Камеры запекания. В зависимости от красочного покрытия выбирается температурный и временной режим;

-

Транспортная система. Она обеспечивает перемещение заготовки от одного участка к другому. При этом ее скорость согласовывается с технологическим процессом.

Подготовительный этап

Подготовительная стадия предназначена для подготовки поверхности заготовки перед покраской красящим веществом. Эта операция одинаковая для всех видов окрашивания. На этом этапе происходит удаление заусенец, облоя, ржавчины, масляное и другое загрязнение.

В зависимости от технологического процесса применяют:

-

Метод механической обработки поверхности. Для этого применяются различные дробеструйные или пескоструйные манипуляторы, которые с помощью абразивных материалов очищают заготовку;

-

Химическая обработка. Это наиболее перспективная операция. Выполняется двумя методами – обливания или погружения. По окончании цикла заготовка промывается и высушивается.

Участок нанесения краски

Современные покрасочные участки представляют универсальное оборудование. В боксе можно наносить лакокрасочное покрытие или порошковую краску.

Участок оснащается пневматическими пистолетами или электростатической установкой в комплекте с системой рекуперации. Нанесение порошка производится манипуляторами, оборудованными электростатической установкой.

Пневмопистолетами оснащаются роботы для окрашивания ЛКМ.

Камера запекания

После нанесения красочного материала, транспортный механизм подает заготовку в камеру запекания. Это оборудование используется для высушивания продукции окрашенной традиционными красками на основе растворителей.

В этом случае генератор тепла поддерживает температуру на уровне 60-650С. В случае запекания порошковой краски температура поддерживается на уровне 160-2300С. Это зависит от типа и величины порошка.

Механизм транспорта

Все участки связаны механизмом транспорта. Она обеспечивает транспортировку заготовки от подготовительной стадии до получения готовой продукции.

Система управления

Синхронизация перемещения детали обеспечивается центральным компьютером. С его помощью по линии связи записывается управляющая программа в память микропроцессоров блоков управления участков. Программа обеспечивает контроль и соблюдение технологического процесса.