Полностью автоматизированная цепочка агрегатов для создания высококачественного полимерного покрытия на разных конструкциях, изделиях, деталях – это автоматическая линия порошковой окраски. Использование такого комплекса повышает производительность, обеспечивает стабильное качество покраски, делает влияние человеческого фактора на процесс окрашивания минимальным.

НПО «Лакокраспокрытие» проектирует и производит такие комплексы, занимается подключением, настройкой, запуском, обучает персонал.

Комплексы для порошковой окраски: конструктивные особенности и принципы работы

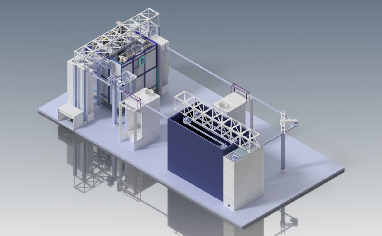

Автоматическая линия, как правило, состоит из таких частей:

- оборудование для обработки изделия перед окрашиванием;

- камера сушки;

- кабина окрашивания;

- печь оплавления (полимеризации);

- транспортная система.

Каждый элемент выполняет свои функции, имеет свои особенности и требует специфической настройки. Для того чтобы комплекс оборудования для окраски нормально заработал, начал выполнять все необходимые задачи, нужно не только приобрести качественные компоненты линии, но и произвести их грамотную настройку для совместного функционирования и запуск.

Также очень важно убедиться в том, что все элементы будут корректно работать, как единая система, а для этого необходимо учесть характеристики каждого устройства.

Кроме того, нужно подбирать оборудование под потребности определенного производства таким образом, чтобы оно максимально эффективно решало задачи конкретного предприятия.

НПО «Лакокраспокрытие» проектирует и производит автоматические окрасочные линии любого уровня сложности, которые полностью соответствуют всем запросам заказчика.

В процессе проектирования каждого конкретного комплекса порошковой окраски учитывается необходимая производительность, габариты изделий для покраски и их эксплуатационные условия, размеры цеха и другие важные параметры.

Автоматические комплексы порошковой окраски: основные устройства

Такие линии, как было сказано выше, состоят из нескольких устройств.

1. АХПП.

Данный агрегат предназначен для ликвидации загрязнений с обрабатываемых изделий (жир, пыль, грязь и прочее) и нанесения на объект специального защитного слоя. Число обрабатывающих участков может быть разным, но не менее трех (обработка (очистка, фосфатирование), первая и вторая промывка водой).

В АХПП обработка конструкций, деталей происходит через специальные распылители (форсунки), которые располагаются вокруг обрабатываемого объекта.

2. Сушильная кабина

После проведения подготовки детали к покраске в камере для сушки с поверхности изделий удаляется влага перед окрашиванием. Существуют разные виды таких кабин: тупиковые, проходные, купольного типа. Сушка осуществляется посредством обдува объекта горячими воздушными потоками при температуре от 100 до 120 градусов по Цельсию.

Теплоноситель в середине бокса может работать от электричества, на дизеле или газу.

3. Камера порошковой окраски

Представляет собой кабину, в которой на изделие окрашивается. Покрасочный бокс состоит из камеры для покраски и системы рекуперации излишков краски.

В таких устройствах для окрашивания краску может наносить специалист, робот или оператор при помощи робота (комбинированный способ).

4. Камера оплавления краски (полимеризации)

Печь полимеризации – часть автоматической линии порошковой покраски, предназначенная для оплавления краски и создания прочного полимерного покрытия. Температурный режим, при котором проходит оплавление, составляет около 200 градусов по Цельсию. Она устанавливается с учетом тех рекомендаций изготовителя, которые указаны на упаковке краски.

Печь может работать на газу, дизеле, электричестве.

5. Транспортная система

Такая система нужна для транспортировки изделий по всем этапам и устройствам автоматической окрасочной линии.

6. Блок управления.

Данный блок необходим для того, чтобы управлять всеми процессами в агрегатах комплекса и контролировать их.

НПО «Лакокраспокрытие» проектирует, производит, продает, подключает, настраивает и запускает автоматическое оборудование для порошковой окраски, как комплексно, так и по отдельным его элементам. У нас можно приобрести, как типовые устройства, так и разработанные конкретно под потребности вашего предприятия по выгодным ценам производителя. Также осуществляем гарантийное и постгарантийное обслуживание, обучаем персонал заказчика работе с окрасочными устройствами.

Обращайтесь в научно-производственное объединение «Лакокраспокрытие». Поможем грамотно оптимизировать производственные процессы, увеличить производительность, сделать работу предприятия в целом более эффективной.